Gạch được làm từ đâu và như thế nào?

Có nhiều ưu điểm khiến gạch trở thành một trong những vật liệu xây dựng phổ biến nhất. Ngoài kích thước tiêu chuẩn và hình dạng đơn giản, đá nhân tạo này có thể tự hào về sức mạnh, độ bền và vẻ đẹp, đó là lý do tại sao nó đã được sử dụng trong một thời gian rất dài và hầu như ở khắp mọi nơi.

Các công nghệ mà chúng tạo ra các viên gạch rất đáng chú ý, như là một sự kết hợp giữa các quy trình mà làm cho nó có thể có được vật liệu với tất cả các đặc tính mà khách hàng cần.

Thành phần tùy thuộc vào loại

Trong số tất cả các loại gạch, hai trong số các loại gạch phổ biến nhất là gốm và silicat, cũng được gọi là màu đỏ và trắng, tương ứng.

Chúng được phân biệt bởi các tính năng sau đây.

- Thành phần chính của gạch gốm được sản xuất bằng cách nung là đất sét.Vật liệu này có vẻ ngoài thẩm mỹ, dập tắt tiếng ồn và lưu trữ hoàn toàn nhiệt trong nhà.

- Thành phần của gạch silic, được sản xuất dưới tác động của áp suất cao và hơi nước, cung cấp cho sự hiện diện của cát và vôi. Việc tuân thủ công nghệ này cho phép có được các sản phẩm bền và rẻ tiền chịu đựng nhiệt độ và độ ẩm giảm xuống.

Nó cũng là cần thiết để phân bổ một gạch chịu lửa, làm bằng fireclay với việc bổ sung than cốc hoặc than chì - các thành phần làm tăng đáng kể sức mạnh của nó.

Một loại thực tế khác đang đối mặt, việc sản xuất bao gồm việc sử dụng xi măng, đá vôi và thành phần sắc tố. Một viên gạch như vậy, được sản xuất bằng cách nhấn công nghệ, không chỉ có vẻ ngoài thẩm mỹ, mà còn là một nguồn lực hoạt động ấn tượng.

Với tầm quan trọng lớn nhất của các giống đỏ và trắng, chúng cần được xem xét chi tiết hơn - sẽ được thực hiện sau này.

Gốm sứ

Thành phần chính của loại gạch này là đất sét thông thường. Nó là một khối lượng khoáng chất:

- trở thành nhựa khi nước được thêm vào nó;

- giữ mẫu trong quá trình sấy;

- cứng như là kết quả của việc bắn, tìm kiếm so sánh với sức mạnh đá tự nhiên.

Đặc biệt chú ý đến nguồn gốc của đất sét được sử dụng. Tùy thuộc vào độ sâu, nó có thể có các tính chất khác nhau - cả hai đều thích hợp cho việc sản xuất gạch và không đáp ứng các yêu cầu đã được thiết lập.

Nếu bạn chọn thành phần thường tạo thành nền tảng của đất sét, thì kaolinit này là một trong những silicat nhôm. Cũng trong thành phần của nguyên liệu được sử dụng có thể bao gồm montmorillonite, illite, thạch anh và các thành phần nhỏ khác.

Ngoài đất sét, gạch ceramic còn bao gồm các thành phần khác, là phụ gia. Chúng được sử dụng để truyền đạt các tính chất nhất định của các sản phẩm được sản xuất và lớn trong số đó là những điều sau đây.

- Scares - Tro, cát, xỉ. Thúc đẩy hình thành khối lượng tốt hơn và ít co rút hơn.

- Burnout - mùn cưa, than bột hoặc than bùn. Tăng độ xốp của vật liệu, làm giảm mật độ của nó một cách tự nhiên.

- Nhuộm - Như một quy luật, các oxit kim loại. Cung cấp cho sản phẩm màu hoặc bóng mong muốn.

Ngoài ra, nó là đáng nói đến quặng sắt và đá sa thạch, việc sử dụng trong đó cho phép bạn có hiệu quả điều chỉnh nhiệt độ bắn.

Chất làm dẻo cũng có thể được sử dụng - phụ gia giảm thiểu nguy cơ nứt vật liệu gốm. Số tiền cụ thể của mỗi thành phần được liệt kê được xác định theo yêu cầu của khách hàng và / hoặc chính sách của nhà sản xuất.

Silicate

Việc sản xuất gạch trắng liên quan đến việc sử dụng ba thành phần bắt buộc, một danh sách các thành phần như sau.

- Cát. Nó có thể có nguồn gốc tự nhiên và nhân tạo. Các hạt được sử dụng là đồng nhất và có kích thước từ 0,1 đến 5 mm. Không kém phần quan trọng là các tính năng của bề mặt hạt cát (với sự hiện diện của các góc nhọn, chúng cung cấp độ bám tốt hơn). Điều kiện tiên quyết là làm sạch trước vật liệu từ các tạp chất nước ngoài.

Tỷ lệ cát được đề nghị trong thành phần của gạch silicat là từ 85 đến 90%.

- Vôi. Để có được thành phần này, nguyên liệu thô được sử dụng, được phân biệt bởi hàm lượng canxi cacbonat cao (90% hoặc hơn) - chủ yếu là đá vôi và phấn.Trước khi rang ở nhiệt độ khoảng 1150 ° C, đá đã chuẩn bị được nghiền thành một kích thước không quá 10 cm Sau khi hoàn thành các quy trình trên, vôi được đưa vào thành phần của gạch silicat (giá trị tối ưu là 7%).

- Nước. Thành phần này là cần thiết để giải quyết hai vấn đề chính - nghiền vôi và cho dẻo vào khối đúc. Nó được áp dụng ở tất cả các khâu sản xuất gạch silicat.

Thông thường việc sản xuất các sản phẩm được mô tả liên quan đến việc sử dụng các thành phần bổ sung cần thiết để cung cấp cho sản phẩm các đặc tính mong muốn.

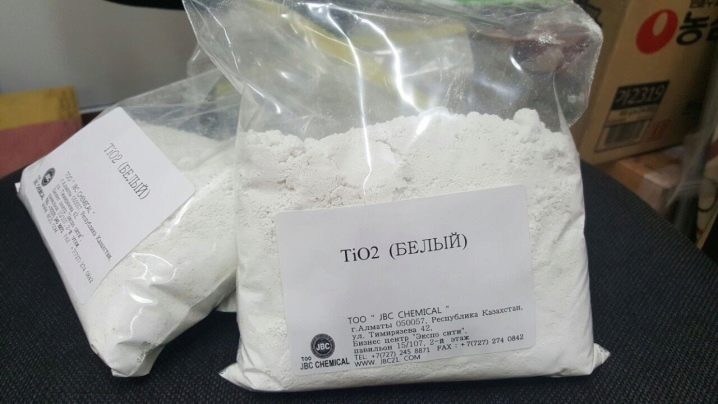

- Hợp chất hóa học. Một ví dụ là titanium dioxide, do đó gạch silicat vẫn còn màu trắng càng lâu càng tốt.

- Các thành phần làm tăng khả năng chống sương giá. Thông thường, để giải quyết vấn đề này, các sản phẩm chế biến công nghiệp được sử dụng, cho phép giảm độ dẫn nhiệt của vật liệu từ 10-12%.

- Chất màu. Được sử dụng trong các tình huống mà nhà sản xuất cần cung cấp cho sản phẩm một màu hoặc tông màu cụ thể.

Nó là đáng nói đến và mở rộng cát sét - một phụ gia có thể đồng thời giải quyết hai vấn đề cùng một lúc.Ngoài sự gia tăng đáng chú ý về hiệu suất nhiệt của các sản phẩm silicat, nó mang lại cho chúng một màu cà phê tuyệt đẹp, nhờ đó chúng trông rắn hơn.

Công nghệ sản xuất

Tùy thuộc vào loại gạch được sản xuất, sản phẩm của chúng có đặc điểm riêng. Điều này là do các chi tiết cụ thể của các thành phần được sử dụng, đòi hỏi phải sử dụng các quy trình công nghệ khác nhau.

Màu đỏ

Có hai phương pháp chính là sản xuất gạch ceramic - khuôn đúc bán khô và nhựa. Sau này, phổ biến hơn, liên quan đến giải pháp từng bước của các tác vụ sau.

- Chuẩn bị thành phần chính - đất sét. Nó được phép bao gồm các chất phụ gia trong hỗn hợp - không quá 1/3 tổng lượng của nó. Trong trường hợp này, phần của thành phần chính không được vượt quá 1,2 mm.

- Di chuyển khối lượng đã chuẩn bị để đúc thêm.

- Việc chia mảng tổng thành các kích thước.

- Sấy gạch gốm.

- Thủng sản phẩm (có liên quan trong trường hợp sản phẩm cần phải rỗng).

- Rang Đây là loại điều trị liên quan đến sự thay đổi nhiệt độ trong lò nung (đầu tiên trở lên, và ngược lại).Theo quy tắc này cho phép bạn tránh sự xuất hiện của các vết nứt trên các viên gạch do sự thay đổi nhiệt độ mạnh.

Đối với việc sản xuất gạch men bằng khuôn bán khô, nó ngụ ý quy trình sau:

- chuẩn bị nguyên liệu và mài;

- sấy khô và nghiền lại;

- hơi ẩm nhẹ với hơi nước;

- làm khô lại;

- loại bỏ các dấu vết cuối cùng của độ ẩm từ gốm.

Nó là hợp lý để đề cập đến việc sản xuất gạch đỏ trong nhà: theo cách này nó là khá có thể để làm cho một toàn thân "nguyên" nhiều loại vật liệu này.

Để giải quyết vấn đề này, nó là cần thiết:

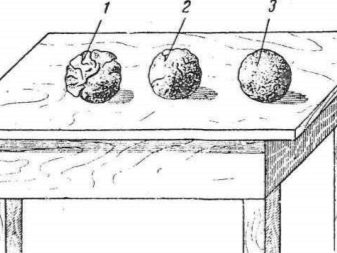

- làm cho một quả bóng ra khỏi một mảnh đất sét đồng nhất, được làm ướt bằng nước;

- cẩn thận kiểm tra mẫu sau 4 ngày - cho sự hiện diện của co ngót không đồng đều và các vết nứt;

- tùy thuộc vào sự vắng mặt của các khuyết tật có thể nhìn thấy, quả bóng phải được thả xuống đất;

- nếu mẫu không vượt qua thử nghiệm độ bền thì thành phần của nó phải được tăng cường với các chất phụ gia thích hợp.

Sau khi hoàn thành tất cả các quy trình chuẩn bị, hỗn hợp này phải được phân phối dưới dạng gỗ.Các sản phẩm gốm thành phẩm sẽ vẫn khô trong bóng râm, sau đó chúng có thể được sử dụng để xây dựng các tòa nhà một tầng nhẹ.

Để làm cho bề mặt bền hơn, bạn nên phủ chúng bằng sơn hoặc vữa xi măng chất lượng cao.

Trắng

Một trong những tính năng chính của sản xuất gạch silicat là sự phức tạp không cho phép giải quyết vấn đề này ở nhà. Đặc biệt, điều này là do danh sách ấn tượng các thiết bị cần thiết - băng chuyền và băng tải, máy nghiền và thiết bị đo sáng, máy trộn và nồi hấp, cần cẩu và máy xúc.

Các phương pháp sản xuất chính của sản phẩm được đề cập là hai trống và ủ chua.

Công nghệ làm gạch silic liên quan đến các bước sau:

- kiểm tra và chuẩn bị các thành phần chính - cát và vôi (thứ nhất được tách ra từ các tạp chất lớn, và thứ hai được nghiền nát);

- trộn các thành phần, tiếp theo là lắng đọng trong hầm;

- nghiền hỗn hợp và thêm nước vào nó;

- vôi slaking thực hiện trong một trống hoặc silo (được xác định bởi phương pháp sản xuất được lựa chọn);

- loại bỏ độ ẩm từ cát;

- ép khuôn;

- xử lý hơi nước trong nồi hấp (nhiệt độ đề nghị - 180-190 ° C, áp suất - 10 bầu khí quyển).

Ở giai đoạn cuối cùng, nhiệt độ và áp suất giảm dần. Sau khi hoàn thành tất cả các thủ tục dự kiến của công nghệ, gạch silicat hoàn thành được đóng gói và vận chuyển đến khách hàng.

Các loại bắn

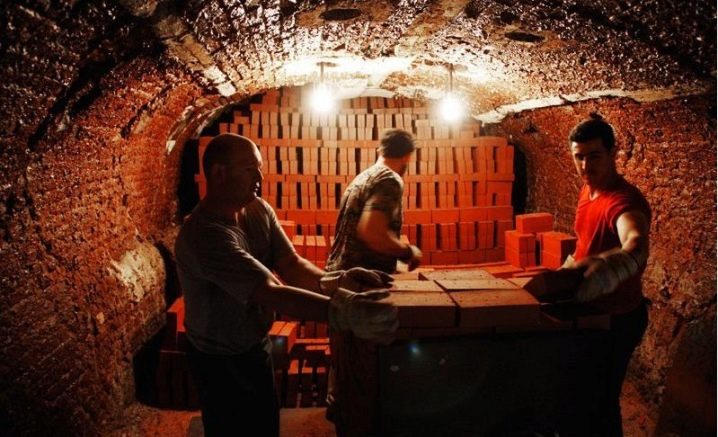

Việc xem xét riêng biệt xứng đáng với quá trình xử lý nhiệt của gạch gốm, được gọi là bắn. Nó đại diện cho giai đoạn cuối cùng của sản xuất các sản phẩm này và cung cấp cho sự hiện diện của 3 giai đoạn - sưởi ấm, rang và làm mát chính nó.

- Các viên gạch được nung nóng đến 120 ° C để loại bỏ nước dư.

- Để loại bỏ các tạp chất có nguồn gốc hữu cơ và các dấu vết ẩm cuối cùng, nhiệt độ được tăng lên 600 ° C và sau đó đến 950 ° C, mang lại cho sản phẩm sức mạnh bổ sung.

- Sau khi hoàn thành cứng, gạch được làm mát, giảm dần nhiệt độ.

Tùy thuộc vào việc tuân thủ công nghệ, một sản phẩm có cấu trúc đồng đều và một bóng màu cam đỏ sẽ được thu nhận.

Tôi cũng muốn đề cập đến hai loại thiết bị được sử dụng để giải quyết vấn đề được mô tả ở trên.

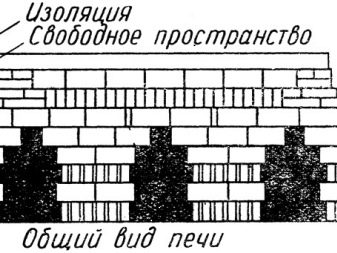

- Đường hầm. Nó là một lò kín dài, bao gồm 3 buồng, bên trong được đặt đường ray để vận chuyển gạch gốm. Trong buồng đầu tiên, các sản phẩm được sấy khô, trong lần thứ hai - bắn bằng cách sử dụng đầu đốt, và trong làm mát thứ ba.

- Vòng. Thiết kế của lò này giả định sự hiện diện của một số lượng lớn các phần riêng lẻ, có nguồn nhiệt riêng và được đặt dưới dạng một vòng. Đặc thù của nó là các viên gạch trải qua tất cả các giai đoạn bắn, mà không để lại giới hạn của một buồng. Do đó, ngăn liền kề cung cấp nhiệt ban đầu, việc nung được thực hiện do nguồn nhiệt riêng của nó và sản phẩm nguội đi dưới ảnh hưởng của phần tiếp theo.

Vì vậy, kiến thức về công nghệ sản xuất gạch làm cho nó có thể có được một vật liệu mạnh mẽ, thẩm mỹ và chống mài mòn từ các nguyên liệu dễ vỡ và dễ uốn, vốn không có giá trị ban đầu cho người xây dựng.

Sự phức tạp của sản xuất gạch hiện đại được mô tả chi tiết trong video dưới đây.